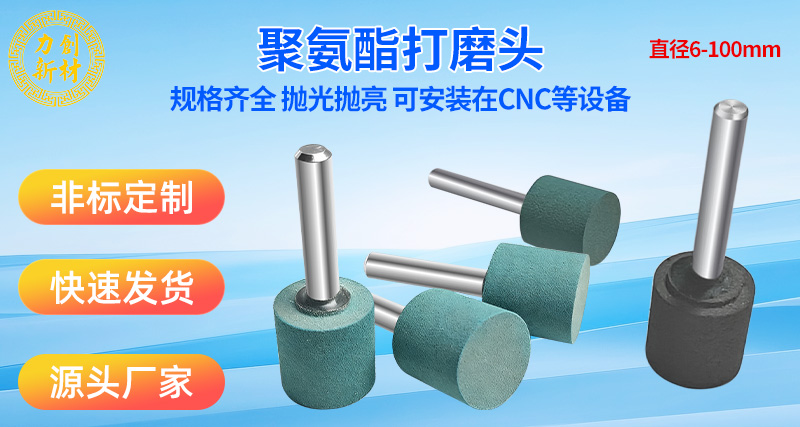

聚氨酯打磨头:提升金属加工品质与效率的关键工具

在不锈钢、铝合金等金属加工中,平衡表面瑕疵处理与生产效率是企业核心诉求。传统打磨工具或难除毛刺、铣刀纹,或易划伤工件、损耗快,而聚氨酯打磨头从品质、效率、成本、适配性等维度突破,成为金属表面处理的优选之一。一、提升品质,降低返工

聚氨酯打磨头以均匀研磨颗粒搭配基材弹性,接触金属表面时,能高效去除毛刺、刀纹与氧化层,避免传统工具 “过度切削” 或 “打磨不均” 的问题。其弹性可自适应工件弧度,贴合抛光不划伤,帮助五金配件、3C 零件保持稳定质感与边缘完整,有效降低表面瑕疵返工率。

二、适配自动化,降本增效

它可直接对接CNC机床、机械手等设备,实现 “上机即用” 的自动化打磨。效率可达人工的 10 倍,原本需 10 人完成的任务,只需少量人员监控即可推进,大幅缩短生产周期;同时能将不良率降低,综合成本比人工减少,助力企业实现 “效率提升、成本下降”。

聚氨酯材料赋予其较好的耐磨性,相比普通砂纸更耐用,在高频加工中不易变形失效,减少工具更换频率。某铝合金厂使用后,月更换次数从 20 次减至 5 次,停机时间缩短 70%,有助于保障产线连续运行,提升设备利用率。

四、灵活定制,适配多场景

其目数覆盖60-5000、直径3-80mm,企业可根据加工材质(如不锈钢、铝合金)、设备型号、精度要求调整参数。无论是粗磨去毛刺、精抛追求高光洁度,还是特殊工件打磨,都能找到适配型号,无需采购多类工具,简化耗材管理流程。

五、专业服务,解决顾虑

力创厂家专业团队可提供定制化应用方案,协助解决工艺难题;售后团队及时响应工具规格调整、使用疑问等需求。当企业更换加工零件时,团队可协助匹配合适参数,减少因试错带来的时间与成本浪费。

选用聚氨酯打磨头,对优化生产流程、保障产品品质、控制综合成本具有积极意义。它能解决传统打磨的常见痛点,适配自动化生产趋势,为企业提升竞争力提供支持,在金属表面处理领域的应用逐渐广泛。