告别手工抛光低效磨损!氧化铈打磨头助力玻璃加工自动化升级

在玻璃精密加工领域,表面抛光的 “高成本、低效率” 一直是企业痛点 —— 手工操作耗力耗时,传统工具易磨损,不良率居高不下。而氧化铈打磨头凭借独特的材料设计,从源头实现了降本与增效的双重突破。

其核心优势源于 “聚氨酯发泡 + 氧化铈磨料” 的复合结构:聚氨酯基底自带均匀微气孔,既赋予打磨头弹性,能贴合玻璃表面细微凹凸,避免因打磨不均产生废品(不良率降低),又提升耐磨性,使用寿命较普通打磨头延长,减少工具更换频率与采购成本。嵌入的氧化铈磨料分布均匀,兼具硬度与细腻度,底部、外圆可同步抛光,无需频繁切换工具,单工序效率提升。

材料特性还让它适配多类玻璃加工场景:无论是光学玻璃的高透要求,还是石英玻璃的高硬度特性,抑或是微晶玻璃的去痕需求,它都能高效去除白边、刀痕,甚至将磨砂面抛至透明状态。更关键的是,这种材料适配自动化设备,在CNC机床、五轴抛光机上实现标准化作业,设备可替代人工,人工成本降低。

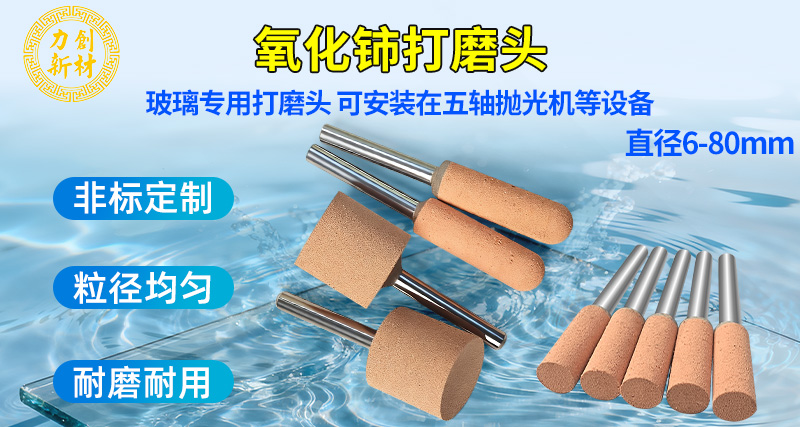

深圳市力创新材料科技有限公司进一步放大材料优势,通过自主研发优化聚氨酯配方,让打磨头硬度(50-90 度)、目数(5000-10000 目)精准匹配不同加工需求。同时提供定制服务,从 6mm 到 100mm 直径,从半球形到圆柱形,按需生产避免资源浪费。搭配专业技术支持与售后响应,确保企业用对工具、用好工具,真正将材料优势转化为成本优势与效率优势。

如今,氧化铈打磨头已成为玻璃加工企业的 “降本利器”—— 材料革新减少损耗,自动化适配降低人工,定制化服务避免浪费,全方位破解抛光环节的成本与效率难题。