抛光轮耐磨性差?力创聚氨酯抛光轮优质材质 + 精准工艺破解痛点

抛光轮的耐磨性直接影响加工成本与生产效率,不少企业反映传统抛光轮易磨损、更换频繁,不仅增加了耗材投入,还拖慢了生产进度。深圳市力创新材料科技有限公司深耕研磨耗材领域,以“提升用户加工效率、降低成本”为核心,通过优质材质选型与精细化生产工艺,打造出兼具耐磨性与稳定性的聚氨酯抛光轮,为行业提供高效抛光解决方案,有效解决这一行业痛点。

材质升级:筑牢耐磨聚氨酯抛光轮的核心基础

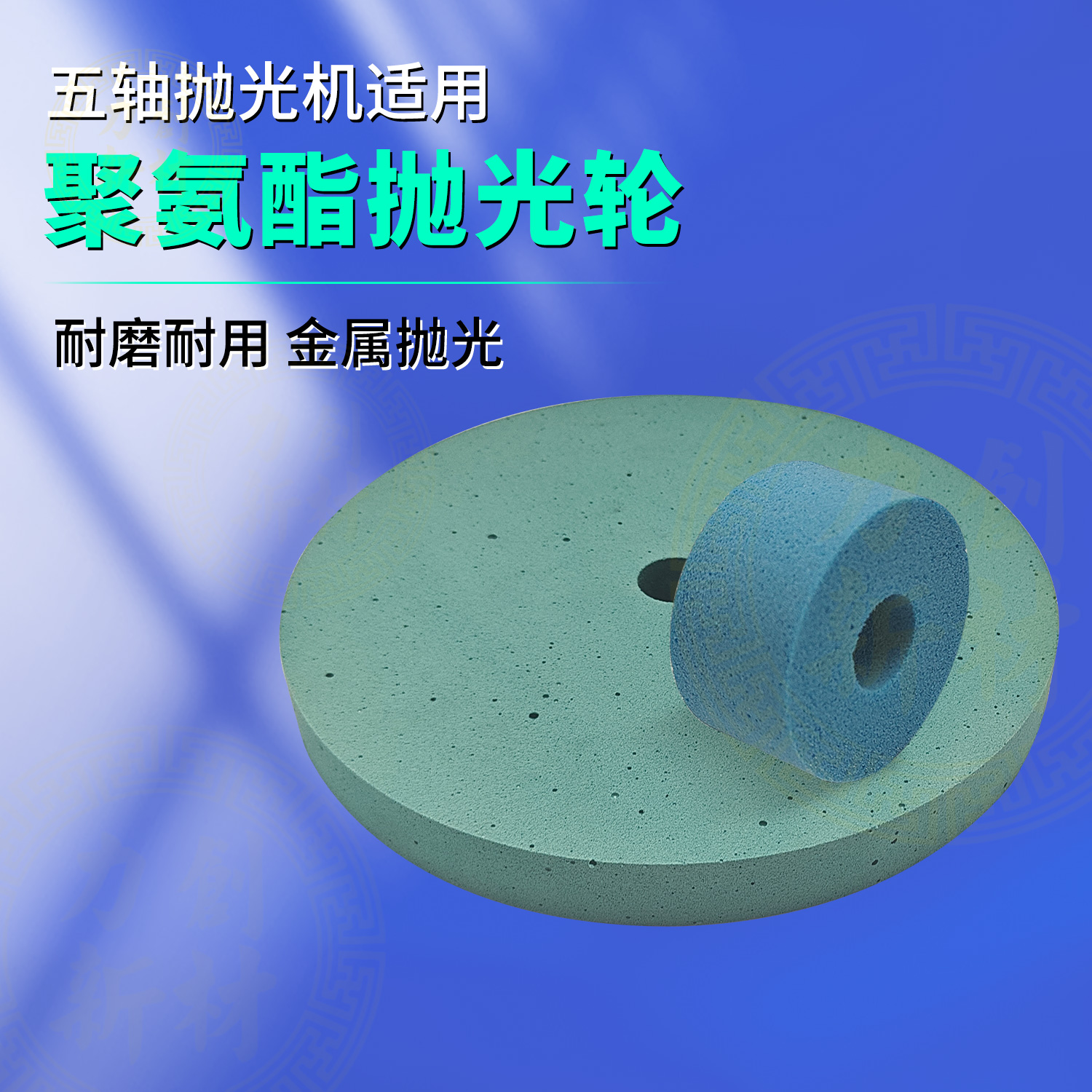

力创在耐磨抛光材料的材质选择上严格把控,从源头保障聚氨酯抛光轮的耐磨性能。选用高韧性聚氨酯发泡基材,搭配高硬度、高附着力的磨料,通过精准配比确保磨料均匀分布在基材中,从根本上避免抛光过程中磨料脱落导致的磨损加快问题。值得注意的是,产品内部的微气孔结构并非降低耐磨性,反而能通过缓冲摩擦、减少局部压力集中,进一步延长聚氨酯抛光轮的使用寿命,让耐磨性能更持久。

工艺精进:先进技术赋能高效抛光解决方案

在生产工艺上,力创采用先进的发泡成型与磨料植入技术,精准控制气孔孔径与分布密度,让聚氨酯抛光轮在保持弹性的同时,保障基材的结构强度,实现耐磨性与实用性的同步提升。为确保产品质量稳定,每一批聚氨酯抛光轮都经过严格的耐磨性测试,测试场景全面覆盖各类连续加工工况,确保产品在长期连续加工中仍能维持稳定的打磨效果,减少因抛光轮磨损导致的工件质量波动,助力企业实现高效稳定生产。

多场景适配:全维度满足不同行业加工需求

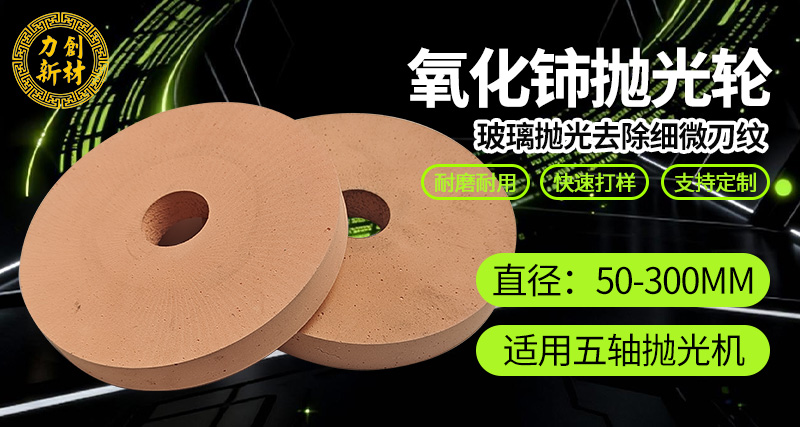

除了核心的耐磨优势,力创聚氨酯抛光轮还具备出色的多场景适配能力,是真正的通用型高效抛光解决方案。其硬度覆盖25°-90°,目数从60到5000目,可精准适配不锈钢、铜、铝、钛合金等多种金属材质的去毛刺、去刀纹、表面抛光等不同加工需求;同时支持背绒、背胶、开槽等多种结构定制,能完美适配平面抛光机、五轴抛光机等不同类型的抛光设备,广泛满足3C电子、汽车制造、航空航天等多行业的精细化加工要求。

客户见证:真实案例彰显产品实力

优质的产品性能已获得众多企业的认可与信赖。某大型3C电子零部件加工厂此前长期受传统抛光轮易磨损问题困扰,每月抛光轮更换成本高,且频繁更换导致生产效率低下,工件表面精度波动较大。在选用力创聚氨酯抛光轮后,该企业反馈:抛光轮使用寿命较之前延长,每月耗材投入直接降低了,同时工件表面打磨精度稳定性提升,不仅不良率下降,生产效率显著提高。

另有汽车零部件加工客户表示:“力创的聚氨酯抛光轮适配性强,无论是我们的铝制外壳去毛刺还是不锈钢配件精磨都能胜任,而且耐磨耐用,大大减少了我们的设备停机调整时间,是性价比很高的耐磨抛光材料。” 如果你也有类似的加工痛点,欢迎分享你的使用场景与需求,我们将为你匹配更精准的高效抛光解决方案。

作为深耕研磨耗材领域的企业,力创始终通过材质升级与工艺优化,推动聚氨酯抛光轮的耐磨性与实用性迭代升级。产品凭借稳定的性能,已成为众多加工企业的长期合作伙伴。