如何高效处理铝合金内孔刀纹与毛刺?陶瓷纤维刷应用指南

在精密机械加工中,铝合金零部件内孔的刀纹与毛刺处理一直是工艺难点。传统方法不仅效率较低,且难以应对复杂孔道结构。随着技术进步,陶瓷纤维内孔刷逐渐成为解决此类问题的专业工具,在提升表面质量的同时,显著优化加工效率。铝合金内孔加工难点

铝合金材料具有质地较软、易产生粘刀的特点,在钻孔或铣削后,内孔表面易残留明显刀纹与毛刺。尤其面对交叉孔与深孔结构时,常规工具难以有效触及全部区域,导致处理不彻底,影响零部件装配精度与使用寿命。

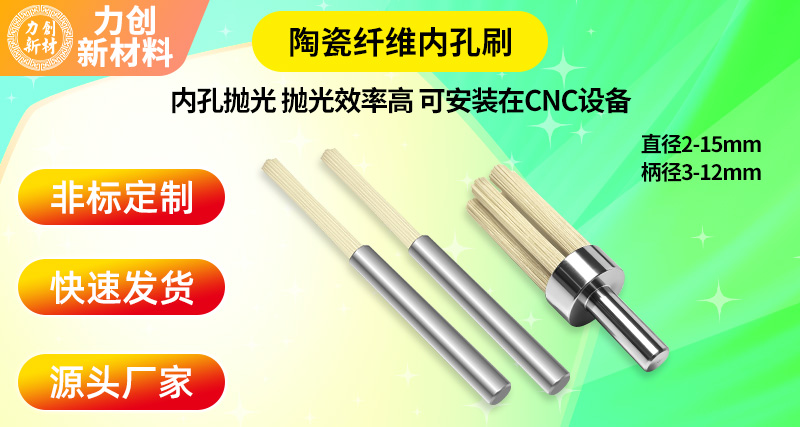

陶瓷纤维内孔刷的技术特点

陶瓷纤维内孔刷采用特殊陶瓷纤维材质,不含传统磨料颗粒,性能表现稳定。其刷丝在旋转过程中借助离心力均匀散开,可深入细微缝隙,实现对刀纹与毛刺的精细处理。该工具适配直径3–15mm的内孔,目数覆盖60–3000目,并可依据具体需求进行非标定制,满足不同粗糙度与精度要求。

在铝合金零部件加工中,陶瓷纤维内孔刷适用于多种领域:

汽车制造:用于汽车零部件的内孔精加工,提升油路清洁度与流体性能;

精密机械:针对航空航天部件、仪器仪表等对公差要求较高的零件,实现均匀抛光与去毛刺;

3C电子行业:对铝合金外壳及结构件的内孔进行去毛刺和光整,提升产品外观与装配质量。

该工具不仅能处理常规通孔,更适用于传统工具难以操作的复杂孔型,在保证加工一致性的同时,避免对工件基材造成损伤。

操作要点与工艺建议

为充分发挥陶瓷纤维刷的性能,建议遵循以下操作规范:

正确操作流程

先将刷子在静止状态下置入孔内,到达目标位置后启动旋转,进行轴向移动或定点研磨。加工结束后,应在刷子停止转动后再行取出,避免刷丝受损。

设备选型匹配

推荐选用转速可调的电动工具(如电主轴),避免使用气动工具,以保持转速稳定,防止刷丝异常磨损。

参数合理设置

根据刷具规格、工件特性及加工目标选择适当转速。转速过低会降低加工效率,过高则可能影响刷子寿命与表面质量。

控制加工力度

陶瓷纤维内孔刷主要依靠纤维离心力实现切削,无需施加过大轴向压力,以免造成刷丝弯曲或断裂。

冷却方式选择

尽管陶瓷纤维材质具备抗水性与耐温性能,在条件允许时建议配合冷却液(油基或水基)使用,有助于排屑降温,提升表面光洁度,延长刷具使用寿命。

结语

深圳市力创新材料科技有限公司专注于陶瓷纤维内孔刷等精密抛光工具的研发与生产,依托专业研发团队与成熟工艺经验,为客户提供针对铝合金内孔加工的高效解决方案。通过优化工具性能与操作工艺,可有效提升加工质量,降低综合成本,为制造业高质量发展提供技术支持。