陶瓷纤维刷如何降低铝合金内孔去毛刺成本?

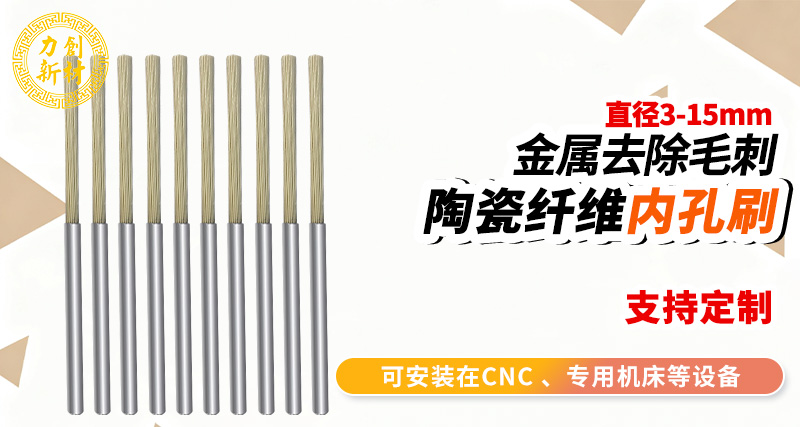

在铝合金加工领域,内孔去毛刺工序常面临人工成本高、工具损耗大、返工率高的痛点,成为制约企业降本增效的关键环节。深圳市力创新材料科技有限公司深耕陶瓷纤维加工工具研发,其推出的陶瓷纤维内孔刷,凭借独特材质与工艺设计,从多维度为铝合金内孔去毛刺工序实现成本优化。

延长工具寿命是降低耗材成本的核心。传统去毛刺工具,在铝合金内孔加工中易磨损、需频繁更换。而力创陶瓷纤维内孔刷采用陶瓷纤维刷丝,性能稳定且耐磨。搭配科学操作规范,其使用寿命较传统工具显著提升,大幅减少了工具更换频次与采购支出。同时,该产品具备200℃左右耐高温特性,抗水性强,不受冷却液影响,在复杂加工环境中仍能保持稳定性能,进一步降低了意外损耗成本。

提升加工效率直接压缩工时成本。力创陶瓷纤维内孔刷在高速旋转时,刷毛通过离心力均匀散开,可深入铝合金内孔的交叉孔、盲孔等传统工具难以触及的部位,一次性完成去毛刺、去刀纹与研磨工序,避免了多道工序反复加工的繁琐。这种高效加工特性,配合转速可控的电动工具使用,能显著提升单位时间加工量,减少人工投入。数据显示,合理使用该工具可使铝合金内孔加工效率提升,有效降低工时成本。

精准定制适配减少资源浪费。不同铝合金工件的内孔尺寸、加工要求存在差异,通用工具易出现适配性差、加工精度不足的问题,进而导致返工浪费。深圳市力创新材料科技有限公司针对这一痛点,提供全维度非标定制服务,可根据客户需求定制800-3000目不同目数、2-15mm不同直径的陶瓷纤维内孔刷,从材质到刷丝均能精准匹配加工需求。精准适配不仅提升了加工合格率,避免了因返工产生的材料与工时浪费,还能适配汽车发动机缸体、3C产品金属中框等多场景铝合金加工需求,提升工具通用性。

作为专业的金属抛光耗材提供商,力创科技不仅提供高品质工具,还为客户提供全程技术支持。从工具选型到使用规范的全流程服务,帮助企业最大化发挥陶瓷纤维内孔刷的降本优势,实现铝合金内孔加工环节的高效节能升级。