陶瓷纤维研磨刷在铝合金零件去刀纹中的应用-力创解决方案

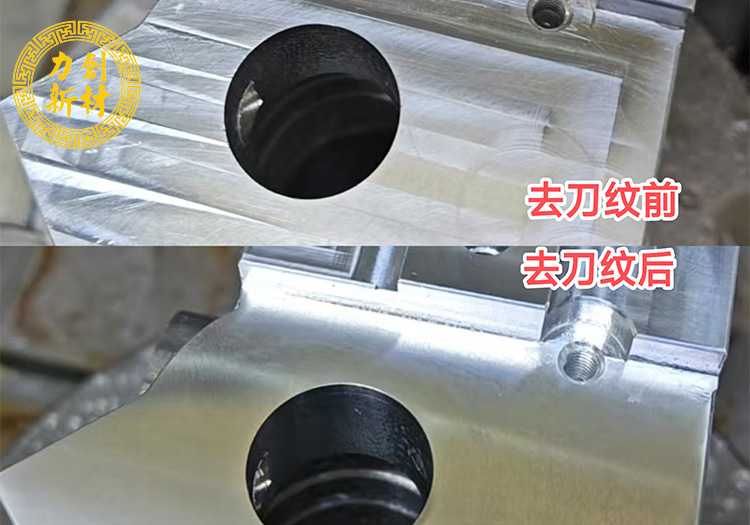

在现代精密制造业中,铝合金零件因重量轻、强度高和易加工等特性被广泛应用于3C产品、汽车零部件及航空航天等领域。然而,CNC加工过程中常会在铝合金表面留下明显的切削刀纹,不仅影响外观,还可能对零件装配和后期涂层处理造成隐患。传统的手工抛光方式效率低、一致性差,且人工成本高。针对这一痛点,力创陶瓷纤维研磨刷提供了一种高效、精准且稳定的自动化解决方案。

一、客户背景及需求

某精密铝合金加工企业,主要生产3C电子设备外壳及结构件。在CNC精加工后,零件表面存在细密刀纹,需在后续抛光中去除并达到Ra≤0.4μm的表面粗糙度要求。原有手工抛光方式周期长、质量波动大,难以满足批量交付需求,急需一种可集成于CNC机内的自动化去刀纹方案。

二、解决方案

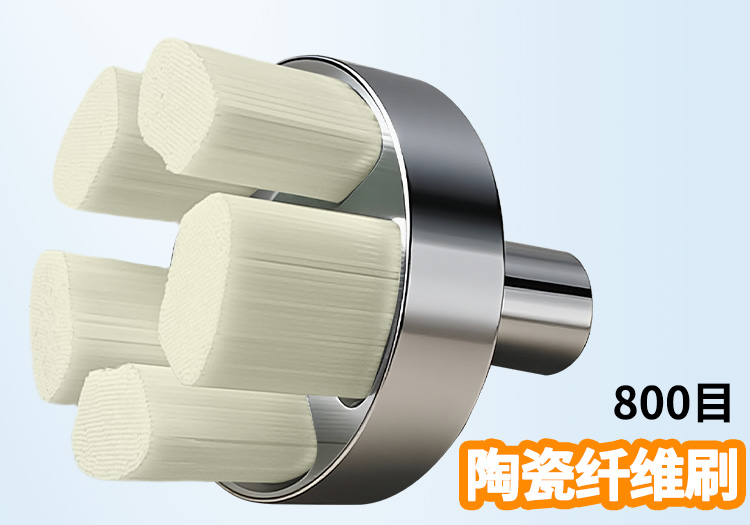

力创为其推荐了陶瓷纤维研磨刷,定制规格如下:

材质:陶瓷纤维刷丝,具备自锐性和耐高温特性

目数:800目(粗抛刷丝,切削力强)

尺寸:轮刷直径45mm,刷丝长度15mm

安装方式:集成于现有CNC机床主轴,通过程序控制研磨路径与压力

三、实施过程

自动化集成:将陶瓷纤维轮刷直接安装于CNC主轴,通过原有加工程序同步调用研磨步骤,无需额外设备投入。

参数优化:优化调整设定参数,通过陶瓷刷丝的自适应力均匀接触刀纹区域。

在线抛光:在CNC加工完成后立即启动研磨程序,刷丝通过微刃切削快速去除刀纹,同时避免铝合金材料过切或变形。

四、应用效果

效率提升:单件抛光时间从原手工操作的时间有所缩短,整体加工效率提升;

质量稳定:表面粗糙度稳定,产品良率高;

成本降低:避免手工抛光的人力依赖,年节省人工成本,节省单件抛光成本;

五、优势总结

力创陶瓷纤维研磨刷凭借高切削力、持久耐磨性和自适应刷丝结构,完美适配铝合金材料的特性:

陶瓷微刃在研磨中持续自锐,避免传统刷具因磨损导致的力值衰减;

耐高温性能保障了长时间连续作业的稳定性;

通过定制化规格与CNC设备的无缝集成,实现了“加工-抛光”一体化闭环生产。

六、企业实力

力创研磨刷始终致力于以材料创新与定制化设计,为工业抛光提供更高效、精准的解决方案。欢迎联系我们13431334931,为您提供针对性产品开发与工艺优化支持!